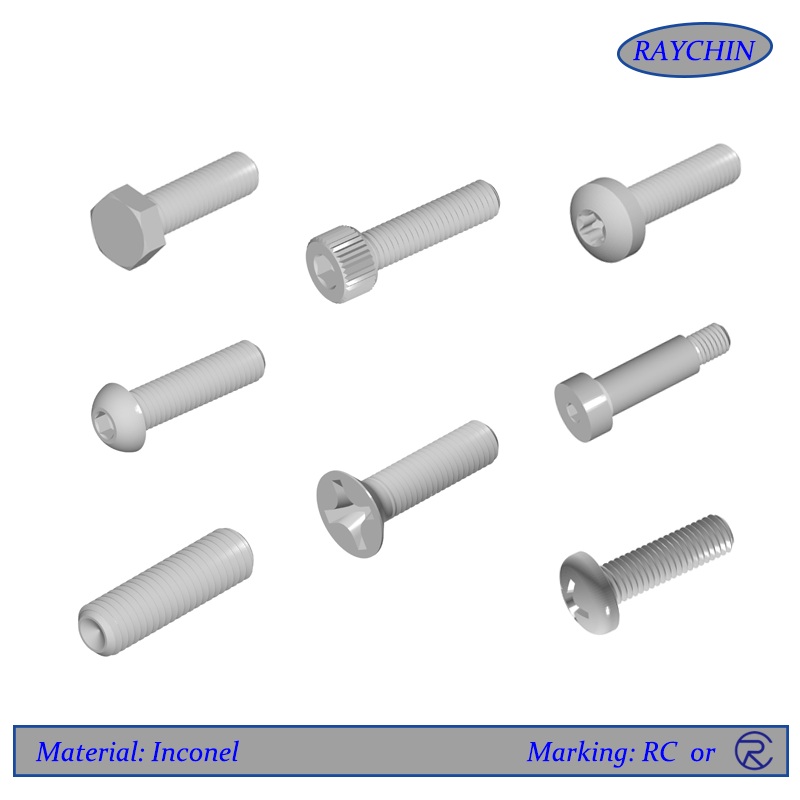

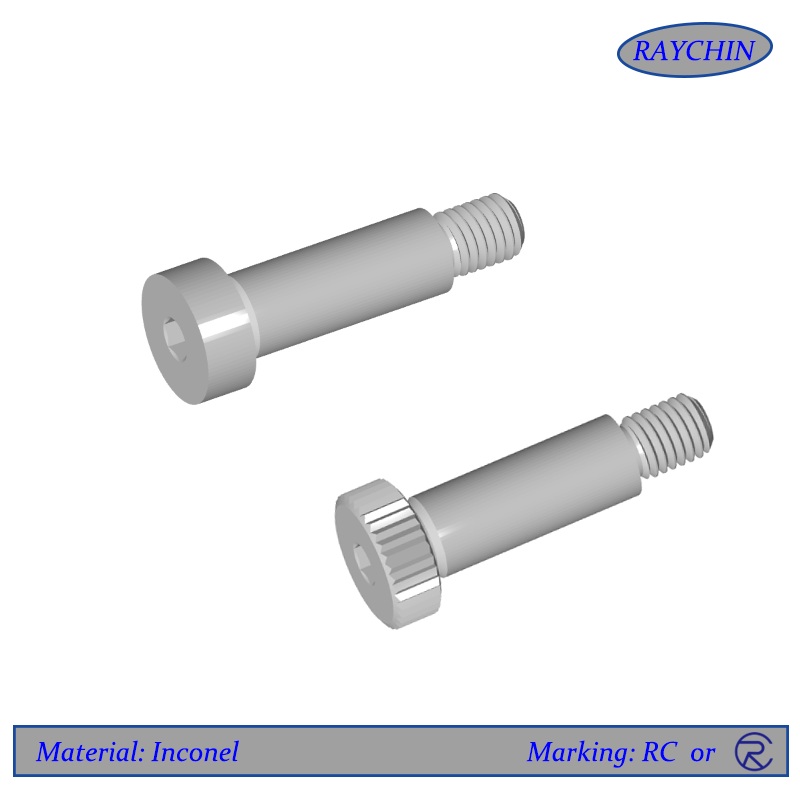

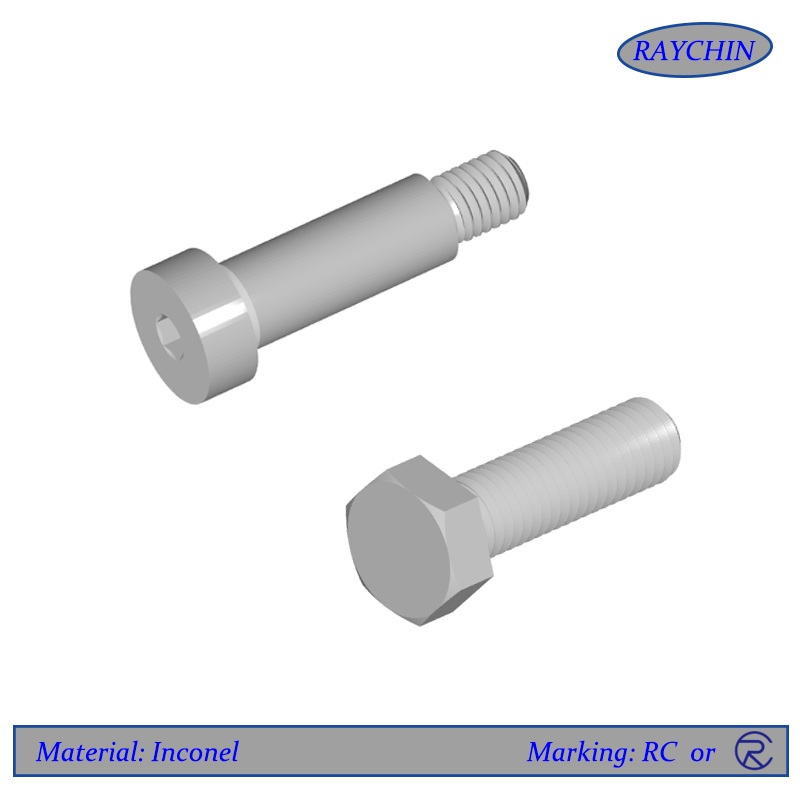

Inconel-Befestigungselemente

marke RAYCHIN

Die HERKUNFT der Produkte China

Die lieferzeit 5-35 TAGE

Inconel-Befestigungselemente wie Inconel 600, 601, 625, 686, 718, 725 und X750 sind eine Familie von Nickel-Chrom-Molybdän-Legierungen, die wegen ihrer hohen Festigkeit bei erhöhten Temperaturen und ihrer guten Korrosionsbeständigkeit verwendet werden. Aufgrund seiner hohen thermischen Stabilität kann Inconel bei Betriebstemperaturen von kryogen bis 2200 °F (982 °C) verwendet werden. Der hohe Legierungsgehalt von Inconel-Befestigungselementen ermöglicht es, einer Vielzahl von stark korrosiven Umgebungen standzuhalten. In milden Umgebungen, wie Atmosphäre, Meerwasser, neutrale Salze und alkalische Medien, werden Inconel-Befestigungselemente fast nicht angegriffen. In stärker korrosiven Umgebungen bietet die Kombination von Nickel und Chrom Beständigkeit gegen oxidierende Chemikalien, während die hohen Nickel- und Molybdängehalte Beständigkeit gegen nicht oxidierende Umgebungen bieten.

Da Inconel-Befestigungselemente ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit, Temperaturbeständigkeit, Zähigkeit und Festigkeit bieten, sind sie oft das Material der Wahl für die chemische Verarbeitung, Luft- und Raumfahrt, Schifffahrt, Elektronik sowie Öl und Gas.

Da Inconel-Befestigungselemente ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit, Temperaturbeständigkeit, Zähigkeit und Festigkeit bieten, sind sie oft das Material der Wahl für die chemische Verarbeitung, Luft- und Raumfahrt, Schifffahrt, Elektronik sowie Öl und Gas.

Inconel-Befestigungselemente

Inconel-Befestigungselemente - Bolzen, Muttern, Schrauben, Unterlegscheiben, wie Inconel 600, 601, 625, 686, 718, 725 & X750 Befestigungselemente- Bolzen, Muttern, Schrauben, Unterlegscheiben, sind eine Familie von Nickel-Chrom-Molybdän-Legierungen, die wegen ihrer hohen Festigkeit bei erhöhten Temperaturen und ihrer guten Korrosionsbeständigkeit verwendet werden. Aufgrund seiner hohen thermischen Stabilität kann Inconel bei Betriebstemperaturen von kryogen bis 2200 °F (982 °C) verwendet werden. Der hohe Legierungsgehalt von Inconel-Befestigungselementen ermöglicht es, einer Vielzahl von stark korrosiven Umgebungen standzuhalten. In milden Umgebungen, wie Atmosphäre, Meerwasser, neutrale Salze und alkalische Medien, werden Inconel-Befestigungselemente fast nicht angegriffen. In stärker korrosiven Umgebungen bietet die Kombination von Nickel und Chrom Beständigkeit gegen oxidierende Chemikalien, während die hohen Nickel- und Molybdängehalte Beständigkeit gegen nicht oxidierende Umgebungen bieten.

Da Inconel-Befestigungselemente ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit, Temperaturbeständigkeit, Zähigkeit und Festigkeit bieten, sind sie oft das Material der Wahl für die chemische Verarbeitung, Luft- und Raumfahrt, Schifffahrt, Elektronik sowie Öl und Gas.

Da Inconel-Befestigungselemente ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit, Temperaturbeständigkeit, Zähigkeit und Festigkeit bieten, sind sie oft das Material der Wahl für die chemische Verarbeitung, Luft- und Raumfahrt, Schifffahrt, Elektronik sowie Öl und Gas.

Eine Ni-Cr-Legierung, die für ihre hohe Temperaturbeständigkeit und Korrosionsbeständigkeit bekannt ist

· Hohe Temperaturstabilität bis zu 2200 °F (1204 °C)

· Gut Korrosionsbeständigkeit bei erhöhten Temperaturen

· Hochfestes Material mit ausgezeichneter Zähigkeit bei erhöhten Temperaturen

· Inconel ASTM F2281 Befestigungselemente

· Inconel-Qualitäten: 600, 601, 625, 686, 718, 725, X750

· Tiefer Einblick in Legierung 625 (2.4856) und Legierung 718 (2.4668)

· Inconel Diagramm

· Inconel-Datenblätter verfügbar auf 625 und 718

Die gängigsten Qualitäten von Verbindungselementen aus Inconel-Nickellegierung sind Inconel 625 (2.4856) und Inconel 718 (2.4668). Erhalten Sie mehr Einblick in diese beiden Noten, indem Sie auf unsere Inconel 625 und Inconel 718 Übersichten oder kontaktieren Sie unsere Engineering-Experten.

Ressourcen:

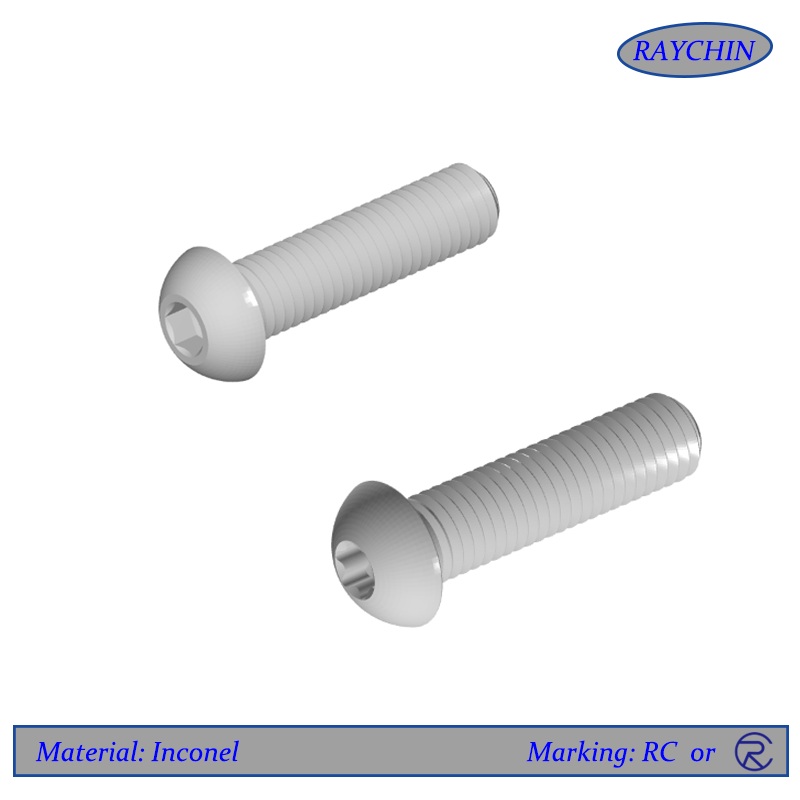

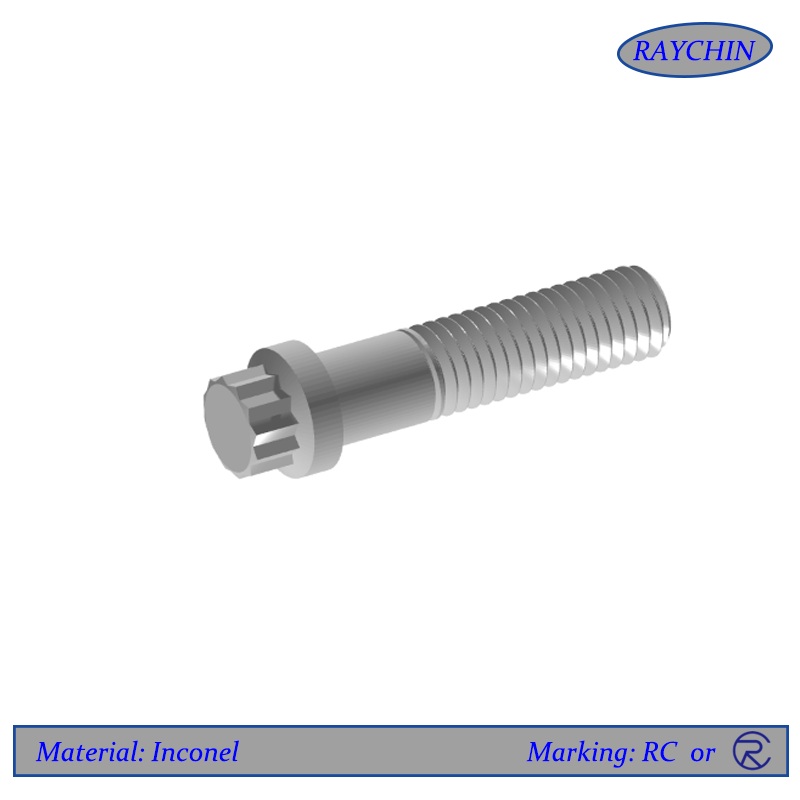

Inconel-Befestigungstypen: Schrauben, Nüsse, Schrauben, Gewindestangen, Unterlegscheiben

Gängige Inconel-Befestigungsklassen

Inconel 600 (2.4816)

Alloy 600, UNS N06600, ist eine Nickel-Chrom-Legierung mit guter Aufkohlungs- und Oxidationsbeständigkeit bis 2000°F. Die Legierung wird seit langem in der Wärmebehandlungsindustrie verwendet und Inconel 600 hat eine nützliche Beständigkeit gegen trockene Cl2- und HCl-Gase bei mäßig erhöhten Temperaturen.

Inconel 600 Spezifikationen: AMS 5540, AMS 5665, ASME SB 166, ASME SB 167, ASME SB 168, ASTM B 166, ASTM B 167, ASTM B 168, EN 2.4816, UNS N06600, Werkstoff 2.4816, ASTM F2281

Inconel 600 | Ni | Cr | Fe | Mn | Mit | Si | C | S |

Mindest% | 72 | 14,0 | 6.0 | - | - | - | - | - |

Max. % | - | 17.0 | 10.00 | 1.00 | 0,50 | 0,50 | 0,15 | 0,015 |

Inconel 601 (2.4851)

Inconel 601, UNS N06601, ist bis 2200 °F selbst bei starken Temperaturwechseln sehr beständig gegen Oxidation. Die Legierung weist eine gute Hochtemperaturfestigkeit auf und behält ihre Duktilität auch nach langer Betriebszeit. Die Legierung Inconel 601 hat eine gute Heißkorrosionsbeständigkeit unter oxidierenden Bedingungen.

Inconel 601 Specifications: AMS 5715, AMS 5870, ASME SB 167, ASME SB 168, ASTM B 167, ASTM B 168, EN 2.4851, UNS N06601, Werkstoff 2.4851, ASTM F2281

Inconel 601 | Ni | Cr | Fe | Zum | Mn | Mit | Si | C | S |

Mindest% | 58 | 21,0 | - | 1.0 | - | - | - | - | |

Max. % | 63 | 25,0 | Ball | 1.7 | 1.00 | 1.00 | 0,50 | 0,10 | 0,015 |

Inconel 625 (2.4856)

Inconel 625, UNS N06625, EN 2.4856 ist das Arbeitspferd der Inconel-Familie und eine der gängigsten Sorten. Es weist eine hohe Zeitstandfestigkeit auf und ist oxidationsbeständig bis 1800 °F (982 °C). Inconel 625 hat eine ausgezeichnete Beständigkeit gegen heißes Meerwasser, Scrubber-Umgebungen und reduzierende Säuren. Diese Legierung widersteht einer Vielzahl stark korrosiver Umgebungen und ist besonders beständig gegen Loch- und Spaltkorrosion.

Inconel 625 Spezifikationen: AMS 5666, AMS 5837, ASME SB 443 Gr 1, ASME SB 446 Gr 1, ASTM B 443 Gr 1, ASTM B 446 Gr 1, EN 2.4856, ISO 15156-3, NACE MR0175-3, UNS N06625, Werkstoff 2.4856, ASTM F467 (Muttern), ASTM F468 (Bolzen, Schrauben, Bolzen)

Inconel 625 | Ni | Cr | Mo | Fe | Nb+Ta | Was | Mn | Si | Zum | Ti | C | P | S |

Mindest% | - | 20,0 | 8.0 | - | 3.15 | 8.0 | - | - | - | - | - | - | - |

Max. % | Ball | 23,0 | 10,0 | 5.0 | 4.15 | 1.0 | 0,5 | 0,5 | 0,4 | 0,40 | 0,10 | 0,015 | 0,015 |

Inconel 686 (2.4606)

Alloy 686, UNS N06686, ist für hervorragende Korrosionsbeständigkeit in einer Vielzahl von rauen Umgebungen ausgelegt. Die Legierung wird in den härtesten Umgebungen verwendet, die in der chemischen Verarbeitung, der Umweltverschmutzungskontrolle, der Zellstoff- und Papierherstellung und der Behandlung von Industrie- und Siedlungsabfällen vorkommen.

Inconel 686 Spezifikationen: ASTM B 462, ASTM B 564 / ASME SB 564, ASTM B 574 / ASME B 574, DIN 17752, DIN 17753, DIN 17754

Inconel 686 | Ni | Cr | Mo | Ti | IN | Mn | Si | C | P | S | Fe |

Mindest% | - | 19,0 | 15.00 | 0,02 | 3.0 | - | - | - | - | - | - |

Max. % | Ball | 23,0 | 17.00 | 0,25 | 4.4 | 0,75 | 0,08 | 0,01 | 0,04 | 0,02 | 2.0 |

Inconel 718 (2.4668)

Inconel 718, UNS N07718, EN 2.4668, ist die gebräuchlichste Sorte der härtbaren Inconels. Diese ausscheidungsgehärtete Nickel-Chrom-Legierung vereint hervorragende Korrosionsbeständigkeit und hohe Festigkeit bei erhöhten Temperaturen. Die Legierung ist etwa 2x so stark wie Inconel 625, hat eine ausgezeichnete Zeitstandfestigkeit bei Temperaturen bis 700 °C (1300 °F) und ist bis zu 982 °C (1800°F) verwendbar. Inconel 718 wird häufig in Gasturbinen, Raketenmotoren, Raumfahrzeugen, Kernreaktoren, Pumpen und Werkzeugen verwendet.

Inconel 718 Spezifikationen: AMS 5596, AMS 5662, AMS 5663, AMS 5832, ASME Case 2222-1, ASME SFA 5.14, ASTM B 637, ASTM B 670, EN 2.4668, GE B50TF14, GE B50TF15, UNS N07718, Werkstoff 2.4668, ASTM F2281

Inconel 718 | Ni + Co | Fe | Cr | Nb+Ta | Mo | Ti | Was | Zum | Mn | Si | Mit | C | P | S | B |

Mindest% | 50 | - | 17.0 | 4,75 | 2.80 | 0,65 | - | 0,20 | - | - | - | - | - | - | - |

Max. % | 55 | Ball | 21,0 | 5.50 | 3.30 | 1,15 | 1.0 | 0,80 | 0,35 | 0,35 | 0,30 | 0,08 | 0,015 | 0,015 | 0,006 |

Inconel 725

Alloy 725, UNS N07725, aushärtbare Nickel-Chrom-Molybdän-Niob-Legierung, die im Wesentlichen die gleiche Korrosionsbeständigkeit wie Inconel 625 aufweist, jedoch eine doppelt so hohe Festigkeit wie das geglühte Inconel 625 aufweist. Die Festigkeit dieser Legierung wird um Wärmebehandlung, um eine hohe Duktilität und Zähigkeit zu erreichen. Die Legierung ist außerdem beständig gegen Wasserstoffversprödung und Spannungsrisskorrosion.

Inconel 725 | Ni + Co | Cr | Fe | Mo | Achtung | Ti | Zum | Mn | Si | C | P | S |

Mindest% | 55 | 19,0 | - | 7.00 | 2,75 | 1.00 | - | - | - | - | - | - |

Max. % | 59 | 22,5 | Ball | 9,50 | 4.00 | 1,70 | 0,35 | 0,35 | 0,20 | 0,03 | 0,015 | 0,010 |

Inkone X750 (EN 2.4665)

Alloy X-750, UNS N07750, EN 2.4665, ist eine ausscheidungsgehärtete Legierung, die für ihre Korrosionsbeständigkeit und Hochtemperatur-Oxidationsbeständigkeit bis zu Temperaturen von 1300 °F bekannt ist. Diese Legierung ist Alloy 600 ähnlich, machte jedoch die Ausscheidung durch die Zugabe von Titan und Aluminium möglich.

Inconel X750-Spezifikationen: ASTM B 637/ASME SB 637; ISO 9723-9725; SAE AMS 5667-5671 und 5747; EN 10269

Inconel 750 | Ni | Cr | Fe | Nb+Ta | Mn | Was | Zum | Si | Mit | C | S |

Mindest% | 70,0 | 14,0 | 5.0 | 0,70 | - | - | 0,40 | - | - | - | - |

Max. % | - | 17.0 | 9,0 | 12.0 | 1.00 | 1.00 | 1.00 | 0,50 | 0,50 | 0,08 | 0,01 |

Inconel – Häufig gestellte Frage der Woche

| Inconel 600 oder 601 für Hochtemperatur-Oxidationsbeständigkeit |

F: Welche Inconel 600- oder 601-Schrauben wären für eine oxidationsreiche Umgebung mit hohen Temperaturen besser? A: In dieser Situation hängt es wirklich von dem Temperaturbereich ab, mit dem Sie es zu tun haben, da sowohl eine Inconel 600-Schraube als auch eine Inconel 601-Schraube eine gute Oxidationsbeständigkeit bieten. Inconel 600 kann bis zu 2000F bedienen, während Inconel 601 bis zu 2200F verarbeiten kann. Wenn die Temperaturen nicht so hoch sind, würde ich A286-Schrauben für eine hervorragende Oxidationsbeständigkeit vorschlagen. Eine A286-Schraube ist bekannt für ihre hohe Festigkeit, Kriechfestigkeit und Oxidationsbeständigkeit bis 1300F. |

Mechanische Daten

LEGIERUNG 600 - Zugdaten

Temperatur (°F) | Ultimative Zugfestigkeit (ksi) | Streckgrenze bei 0,2% Offset (ksi) | Dehnung % |

Zimmer Temperatur | 93,0 | 37. 0 | - |

1000 | 84,0 | 28,5 | |

1200 | 65,0 | 26,5 | |

1400 | 27,5 | 17.0 | |

1600 | 15.0 | 9,0 | |

1800 | 7,5 | 4.0 |

LEGIERUNG 601 - Zugdaten

Temperatur (°F) | Ultimative Zugfestigkeit (ksi) | Streckgrenze bei 0,2% Offset (ksi) | Dehnung % |

Zimmer Temperatur | 100,0 | 54,0 | 45.0 |

1000 | 90,0 | 48.0 | 44,0 |

1200 | 60,0 | 41,0 | 45.0 |

1400 | 34,0 | 26.0 | 70,0 |

1600 | 18.0 | 15.0 | 120,0 |

LEGIERUNG 625 - Zugdaten

Temperatur (°F) | Ultimative Zugfestigkeit (ksi) | Streckgrenze bei 0,2% Offset (ksi) | Dehnung % |

Zimmer Temperatur | 144,0 | 84,0 | 44,0 |

400 | 134.0 | 66.0 | 45.0 |

600 | 132.0 | 63,0 | 42,5 |

800 | 132.0 | 61,0 | 45.0 |

1000 | 130,0 | 61,0 | 48.0 |

1200 | 119,0 | 60,0 | 34,0 |

1400 | 78.0 | 59,0 | 59,0 |

1600 | 40,0 | 39,0 | 117,0 |

LEGIERUNG 718 - Zugdaten

Temperatur (°F) | Ultimative Zugfestigkeit (ksi) | Streckgrenze bei 0,2% Offset (ksi) | Dehnung % |

Zimmer Temperatur | 210,0 | 175.0 | 22.0 |

400 | 138,0 | 163.0 | 20,0 |

800 | 191.0 | 156.0 | 19,0 |

1000 | 185.0 | 155.0 | 18.0 |

1200 | 168.0 | 149,0 | 19,0 |

1400 | 111.0 | 110,0 | 27.0 |

Inconel 718 Wärmebehandlungsstärken

Ultimativ Zug Stärke | Spezifikation |

185 Minuten | AMS 5662/5663 ASTM B637 |

220ksi min | AMS 5962 |

DRUCK - TEMPERATURWERTE

FÜR LEGIERUNGEN C276 / 625 / 825

Nennbezeichnung | Schmiedestücke | Gussteile | Platten | ||||

54Ni 16Mo 15Cr | 8462 NS N10276 | B575 Gr. N10276 (1), (2) | |||||

60Ni 22Cr9Mo 3.5Cb | B564GR N 08625 | B443 Gr. N06625 (3), (5) | |||||

42Ni 21.5Cr 3Mo 2.3 Cu | 8564 NS N0S825 | B424 Gr. N08825 (3), (7) | |||||

Betriebsdrücke nach Klassen, psig | |||||||

Temperatur F | 150 | 300 | 400 | 600 | 900 | 1500 | 2500 |

20 to 100 | 290 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

200 | 250 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

300 | 230 | 730 | 370 | 1455 | 2185 | 3640 | 6070 |

400 | 200 | 700 | 930 | 1395 | 2095 | 3490 | 5820 |

500 | 170 | 565 | 885 | 1330 | 1995 | 3325 | 5540 |

600 | 140 | 605 | 805 | 1210 | 1815 | 3025 | 5040 |

650 | 125 | 530 | 785 | 1175 | 1765 | 2940 | 4905 |

700 | 110 | 570 | 755 | 1135 | 1705 | 2840 | 4730 |

750 | 95 | 530 | 710 | 1065 | 1595 | 2660 | 4430 |

800 | 80 | 510 | 675 | 1015 | 1525 | 2540 | 4230 |

850 | 65 | 485 | 650 | 975 | 1450 | 2435 | 4060 |

900 | 50 | 450 | 500 | 900 | 1350 | 2245 | 3745 |

950 | 35 | 385 | 515 | 775 | 1160 | 1930 | 3220 |

1000 | 20 | 365 | 485 | 725 | 1090 | 1820 | 3030 |

1050 | 360 | 480 | 720 | 1080 | 1800 | 3000 | |

1100 | 325 | 430 | 645 | 965 | 1610 | 2685 | |

1150 | 275 | 365 | 550 | 825 | 1370 | 2285 | |

1200 | 205 | 275 | 410 | 615 | 1030 | 1715 | |

1250 | 165 | 220 | 330 | 495 | 825 | 1370 | |

1300 | 120 | 150 | 240 | 360 | 500 | 1000 | |

Inconel-Korrosionsdaten